SMART FACTORY 4.0

Trasformare la propria azienda in un’impresa 4.0 è diventato quindi un requisito essenziale, in quanto permette di avere dei sistemi di lavorazione automatizzati e intelligenti che garantiscono una miglior efficienza e un maggior controllo.

Oggi sono a vostra disposizione soluzioni tecnologiche che consentono una interconnessione veloce e diretta tra tutti gli asset aziendali. La produttività aumenta, mentre diminuiscono sprechi ed errori.

La smart factory 4.0 è caratterizzata da una produzione digitalizzata, che funziona in maniera dinamica, composta da processi fluidi, INTERCONNESSI, e da sistemi di produzione adeguati alla modernità e ai suoi bisogni, capaci di utilizzare al meglio le risorse disponibili.

VANTAGGI DI UNA SMART FACTORY

- Maggiore flessibilità

- Maggiore velocità

- Maggiore produttività attraverso minori tempi di set-up, riduzione errori e fermi macchina

- Migliore qualità e minori scarti mediante sensori che monitorano la produzione in tempo reale

- Maggiore competitività del prodotto grazie a maggiori funzionalità derivanti dall’Internet delle cose

OTTIMIZZAZIONE DEI PROCESSI PER UNA SMART FACTORY

Tramite il collegamento di tutti gli asset coinvolti nella filiera logistico-produttiva, il vantaggio primario del paradigma Industria 4.0 è sicuramente la disponibilità di tutte le informazioni pertinenti in tempo reale. Ricavare dati in qualsiasi momento risulta essere il supporto necessario a superare eventuali impasse produttivi. La connessione tra persone, cose e sistemi, crea un enorme valore aggiunto in termini di riduzione dei costi, disponibilità di informazioni in real time e interazione tra risorse.

Il passaggio da factory a smart factory prevede prima di tutto una ottimizzazione dei processi ed una integrazione tra loro.

La conoscenza profonda dei processi produttivi permette al team di ASP Italia di affiancare le imprese nella realizzazione di progetti di digitalizzazione e innovazione con l’obiettivo di massimizzare la produttività dell’organizzazione, di efficientare e velocizzare i processi, semplificare e ottimizzare la gestione delle risorse.

Un servizio di consulenza e soluzioni tecnologiche su misura, pensato per rispondere alle specifiche esigenze di ogni azienda, dalla grande organizzazione alla piccola media impresa di ogni settore.

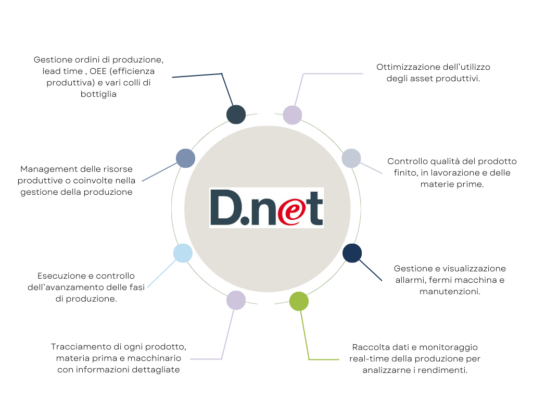

D.NET – ERP IN CLOUD COMPLETO PER UNA SMART FACTORY 4.0

D.net è un ERP completo in cloud costantemente aggiornato e facile da usare.

La sua struttura modulare permette di costruire il proprio ERP in base alle proprie esigenze.

Il modulo per la produzione, integrato e collaborativo per favorire la comunicazione tra i sistemi di fabbrica e tutte le aree dell’azienda è un tassello imprescindibile nel passaggio a Smart Factory. E’ un sistema software che gestisce i processi di produzione dell’azienda: raccoglie, distribuisce e monitora in real time tutti i dati provenienti dalle macchine con l’obiettivo di migliorare l’efficienza degli impianti e la produttività dell’organizzazione. Le informazioni integrate in maniera automatica permettono un maggiore controllo delle risorse e ottimizzazione dei processi produttivi.

La stretta integrazione dei dati, ottenuti in real time, permette di modellare l’intero processo aziendale, con tracciabilità e trasparenza, indispensabili per raggiungere l’eccellenza operativa, migliorando l’accuratezza della previsione della domanda e della consegna just-in-time, oltre che la qualità e il servizio clienti.

PRODUZIONE IN DETTAGLIO DELLE ATTIVITÀ

Pianificare la produzione seguendo un criterio di priorità, verificando in automatico quali sono i materiali disponibili e gestire in modo automatico il magazzino.

CONTROLLO DI PROCESSO E QUALITÀ

D.net consente tenere sotto controllo i processi. Con una sola transazione, vengono acquisite in maniera del tutto automatica tutta una serie di informazioni correlate, come ad esempio quale è il codice articolo, la fase di lavorazione, quale il centro in cui è stata eseguita la lavorazione, su quale macchina, con quali operatori.

D.net ti aiuta a verificare che la produzione avvenga secondo gli standard previsti e ove ciò non accadesse, la produzione verrebbe fermata e si interverrebbe per riportare tutto entro i binari.

GESTIONE DELLE MANUTENZIONI E DELLE PERFORMANCE

Il sistema sa quante ore hanno lavorato le macchine e può quindi decidere qual è il momento giusto per fare la manutenzione preventiva, riducendo le probabilità che un macchinario si possa fermare per guasti.

ANALISI DATI PER SUPPORTARE LE DECISIONI

Con smart factory 4.0 si intende anche la capacità di trasformare i dati raccolti in strategie di miglioramento dei processi produttivi e aziendali.

Le aziende devono pianificare in anticipo la gestione delle risorse, e a seconda del settore, le merci e le scorte per prendere decisioni orientate al futuro. L’analisi predittiva serve proprio a questo scopo: prevedere il futuro e offrire elementi per prendere decisioni migliori.

Tutte le aziende, oggi come oggi, accumulano volumi enormi di dati e informazioni attraverso una serie di fonti interne ed esterne difficili da tracciare e analizzare.

In D.netgrazie al servizio di Business Intelligence (Cognos IBM) perfettamente integrato, si avrà a disposizione dati aziendali inseriti in un sistema unico e coerente; facilmente fruibili e comprensibili attraverso dashboard interattive, in grado così da guidare le nostre decisioni.

Trasformarsi da fabbrica in azienda data driven, ottimizzando i propri processi produttivi, significa aprirsi al mondo dei dati, con grandi vantaggi operativi e gestionali. In una data driven company, sono i Big Data a definire una strategia basata su criteri oggettivi e misurabili. I dati, ad esempio, sono essenziali nella tracciabilità di produzione: grazie alla tracciabilità dei processi è possibile ottimizzare la produzione e la gestione dell’intero stabilimento.